行业照明解决方案 | 机械加工车间照明工程 安全、高效与节能的综合实践

在机械加工行业,高质量的照明不仅是保障安全生产的基础条件,更是提升生产效率、保证加工精度、改善工作环境、实现节能降耗的关键环节。一个科学、专业的照明工程解决方案,需要综合考虑视觉需求、安全规范、能效标准及特定工艺要求。

一、机械加工照明面临的挑战与核心需求

机械加工车间环境复杂,通常存在以下照明难点:

- 精细视觉任务:车、铣、刨、磨、测量等工序,要求照明能清晰呈现工件细节、刻度及刀具状态,避免视觉疲劳和误判。

- 环境条件严苛:车间内常有油污、粉尘、金属碎屑、振动及温湿度变化,对照明设备的防护等级、耐用性和稳定性要求极高。

- 安全与阴影控制:设备庞大且结构复杂,容易产生遮挡和深重阴影,需避免因照明不足导致的磕碰、操作失误等安全隐患。

- 能耗与维护成本:传统照明方式能耗高、散热大、寿命短,频繁更换维护影响生产连续性。

核心需求可归纳为:高照度、高均匀度、高显色性、防眩光、强防护、长寿命与智能控制。

二、专业照明解决方案设计要点

1. 分层与重点照明相结合

- 整体环境照明:采用高效率LED工矿灯,均匀布置于车间顶部,提供基础环境光,确保整体空间明亮无暗区。照度标准通常需达到300-500 Lux以上。

- 工作台/机床重点照明:为每台关键加工设备(如CNC加工中心、车床)配备专用的LED机床工作灯。此类灯具应具备灵活臂架,可多角度调节,提供局部高照度(常需750-1000 Lux以上)、无频闪的直射光,并严格防眩,使操作者视线舒适。

- 辅助与应急照明:在通道、仓库、检验区设置针对性照明;同时配备符合安全规范的应急照明系统,确保突发断电时的安全疏散。

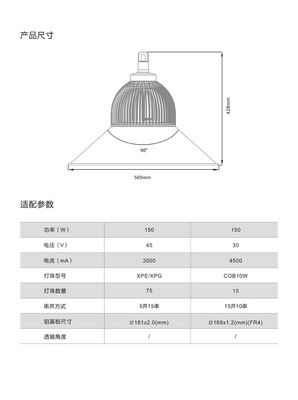

2. 灯具选型的关键参数

- 光源品质:首选高光效、高显色指数(Ra > 80,精密加工区建议Ra > 90)的LED光源,能真实还原金属色泽与工件表面状况。

- 防护等级(IP)与防腐等级:针对油污、冷却液和金属粉尘,灯具应至少达到IP65以上的防尘防水等级,并具备良好的耐腐蚀性能(如表面防腐处理)。

- 防震与可靠性:灯具结构需坚固,能抵御设备运行产生的振动,保证长期稳定工作。

- 光学设计:采用科学的配光设计,实现光束精准控制,减少溢出光,提高光能利用率,并有效抑制直接和反射眩光。

3. 智能控制与节能系统

- 分区控制:根据生产班次和区域使用情况,对照明进行分组、分路控制,实现“按需照明”。

- 感应调光:在仓库、通道等区域,可采用人体感应或光感应传感器,人来自动亮灯、人走自动调暗或关闭。

- 联网管理:构建智能照明控制系统,实现远程监控、能耗统计、故障报警,便于大规模车间的集中化管理与维护。

三、实施效益

一套专业的机械加工照明解决方案能带来多重价值:

- 提升安全与质量:清晰、无阴影的照明环境大幅降低事故风险,提高产品检测合格率和加工精度。

- 提高生产效率:舒适的视觉环境减轻工人眼疲劳,有助于保持长时间专注,缩短加工周期。

- 显著节能降耗:LED照明结合智能控制,综合节能率通常可达50%-70%,直接降低运营成本。

- 降低维护成本:长寿命LED灯具减少了更换频率和人工维护成本,保障生产顺畅。

- 改善工作环境:明亮、整齐的车间环境有助于提升企业形象和员工满意度。

###

机械加工车间的照明绝非简单的“照亮”,而是一项关乎安全、效能与成本的系统性工程。通过与专业的照明工程服务商合作,进行科学的光环境设计与产品选型,企业能够打造一个既满足苛刻工艺要求,又实现可持续运营的现代化生产空间,为制造业的转型升级注入明亮而高效的“光”动力。

如若转载,请注明出处:http://www.lchuanbo.com/product/736.html

更新时间:2026-02-20 14:07:19